Hoe TUM Boring sterke onderdelen printte voor hun tunnelboormachine

TUM Boring team in Bastrop, Texas in april 2023.

TUM Boring team in Bastrop, Texas in april 2023.

TUM Boring is een studentenorganisatie van de Technische Universität München die bestaat uit meer dan 60 studenten uit meer dan 16 landen. De groep kwam in 2020 bij elkaar om deel te nemen aan de Not-a-Boring Competition 2021 van Elon Musks The Boring Company (TBC).Het door studenten geleide team zet zich in voor de toekomst van mobiliteit en wil één van de snelste microtunnelboormachines (TBM's) ter wereld bouwen om innovatie in de tunnelindustrie te stimuleren. De wedstrijd bood de perfecte gelegenheid om te zien hoe hun project zich verhoudt tot innovaties uit de hele wereld.

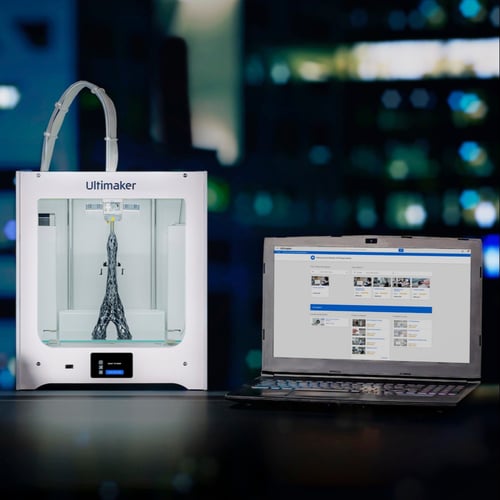

Na het winnen van de wedstrijd in 2021 kreeg het TUM Boring-team een Form 3+ stereolithografieprinter (SLA) in handen en kon het ook aan de slag met Fuse 1+ 30W Selective Laser Sintering- (SLS-) geprinte onderdelen. De nieuw aangeschafte 3D-printtechnologie heeft de werkprocessen van het team aanzienlijk verbeterd. Van rapid prototyping tot onderdelen voor eindgebruik: de Form 3+ transformeerde de dagelijkse werkzaamheden van TUM Boring en hielp het team om de tweede editie van de Not-a-Boring Competition in april 2023 te winnen.

Ontdek hoe TUM Boring gebruikmaakte van 3D-printen om sterke, duurzame onderdelen te maken voor hun tunnelboormachine en de concurrentie versloeg om voor het tweede jaar op rij de eerste prijs mee naar huis te nemen.

Ontwerpiteraties versnellen met SLA 3D-printen

Door de Form 3+ in huis te halen, kon het TUM Boring-team hun iteratieve vaardigheden aanzienlijk verbeteren. Om te begrijpen hoe de verschillende pijpen in de TBM met elkaar verbonden moesten worden, gebruikte het team de Form 3+ om prototypes op miniatuurschaal van verschillende conceptideeën te printen met Grey Resin. Hierdoor konden ze de mechanica van dichtbij bekijken zonder meteen aan de machine op ware grootte te hoeven werken. Hierdoor konden ze efficiënter werken en tijd besparen.

"We kunnen iets bedenken en 's avonds hebben we al een prototype dat klaar is om te bekijken. En op basis daarvan kunnen we iteraties maken."

Tom Luca Reinhardt, lid van de raad van bestuur bij TUM Boring en co-leider van het werktuigbouwkundig team

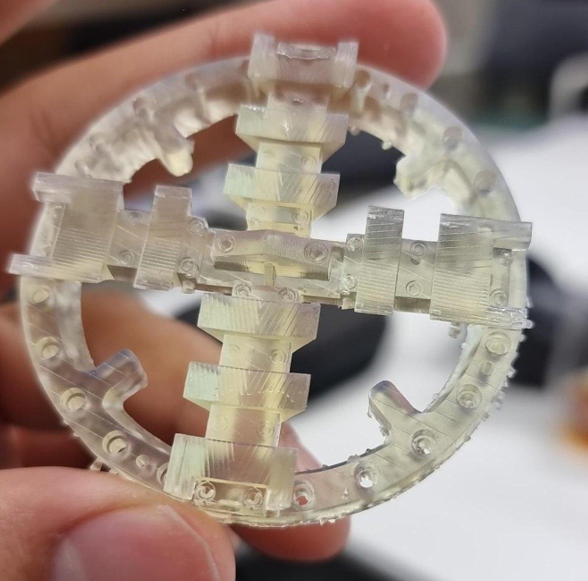

De studenten konden ook meerdere functionele testrondes uitvoeren op een 3D-geprint snijwielonderdeel. Door miniaturen van het snijwiel met iets andere structuren te printen in Flexible 80A Resin kon het team het product veel beter visualiseren dan met een computerondersteund ontwerpprogramma. Tom Luca Reinhardt: "We hebben het CAD-programma, maar daarmee kun je maar weinig zien. Het is altijd veel beter om het fysieke product in onze handen te hebben en het vanuit verschillende perspectieven te bekijken."

Met SLA 3D-printen kon het team verschillende concepten visualiseren en snel en soepel iteraties maken.

Met SLA 3D-printen kon het team verschillende concepten visualiseren en snel en soepel iteraties maken.

Eindgebruikersonderdelen maken met SLA: efficiënt en kostenbesparend

Naast prototyping gebruikte TUM Boring de SLA-technologie ook voor het printen van onderdelen voor eindgebruik, zoals schroefgatdeksels en sensorbevestigingen.

Op de buitenste behuizing van de TBM zitten verschillende schroefgaten die gemakkelijk toegankelijk moeten zijn voor het geval de snijkop gedemonteerd moet worden, maar ook afgedekt moeten worden om de machine te beschermen tegen vuil en klei. Door schroefgatdeksels te 3D-printen is het kostenefficiënt om op maat gemaakte onderdelen in kleine aantallen te produceren die gemakkelijk te verwijderen zijn en de machine toch beschermen tegen vuil.

Reinhardt merkte op dat dit "een behoorlijke verbetering van de efficiëntie" betekende. Na het uitproberen van verschillende technische materialen besloot het team Grey Resin te gebruiken, dat geen extra nabewerking vereist en gekenmerkt wordt door zijn hoogwaardige oppervlakteafwerking.

De afdekplaatjes voor de schroefgaten, gedrukt in Grey Resin, zorgen voor gemakkelijke toegang tot de schroeven, waardoor het team tijd bespaart tijdens het onderhoud.

De afdekplaatjes voor de schroefgaten, gedrukt in Grey Resin, zorgen voor gemakkelijke toegang tot de schroeven, waardoor het team tijd bespaart tijdens het onderhoud.

De laag-volume productieworkflow, de veelzijdigheid van materialen en de hoogwaardige oppervlakteafwerking van SLA 3D-printen maken ook andere soorten eindtoepassingen mogelijk. De TBM heeft een groot aantal sensoren en het is van cruciaal belang dat ze tijdens het gebruik niet verschuiven. Dit betekent dat elke sensor een op maat gemaakte bevestiging nodig had die sterk genoeg is om druk te weerstaan en niet breekt bij een botsing.

Dit proces, dat voorheen door een externe fabrikant in roestvrij staal werd geproduceerd, werd door het team geoptimaliseerd door de sensorbevestigingen op de Form 3+ in Tough 2000 Resin te printen. Het uitbesteden van de onderdelen duurde vaak enkele dagen, zo niet weken, en de kosten waren veel hoger dan bij interne productie. Door het gebruik van 3D-printen kan het team nu eenvoudig het bestand naar de Form 3+ sturen en de bevestigingen printen in circa 4,5 uur.

"Met 3D-printen konden we gewoon het STL-bestand uploaden en binnen een paar uur hadden we de afgewerkte beugel en konden we de sensor monteren." Tom Luca Reinhardt, lid van de raad van bestuur bij TUM Boring en co-leider van het werktuigbouwkundig team

Van de harsen die het team uitprobeerde, was Tough 2000 Resin de duidelijke winnaar voor deze specifieke toepassing vanwege zijn stevigheid en betrouwbaarheid. Na het uitvoeren van enkele tests stelde het TUM Boring-team vast dat "het bestand was tegen enige belasting" en dat het niet zou breken bij een botsing.

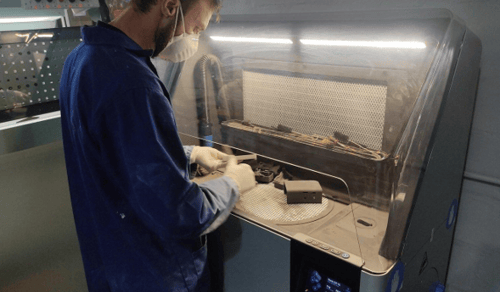

SLS 3D-geprinte snijgereedschappen getest onder hoge druk

Naast SLA-onderdelen testte TUM Boring ook verschillende snijwielstructuren met SLS-geprinte snijgereedschappen. Met de Fuse 1+ 30W kon het team verschillende iteraties maken voordat de optimale geometrie voor de wedstrijd werd vastgesteld. Het geselecteerde ontwerp omvatte snijgereedschappen met scherpere randen om soepel door de grond te snijden en gereedschappen met platte randen om meer weerstand te bieden tijdens het boorproces. De uiteindelijke geometrie werd vervolgens naar een externe fabrikant gestuurd en in roestvrij staal geproduceerd.

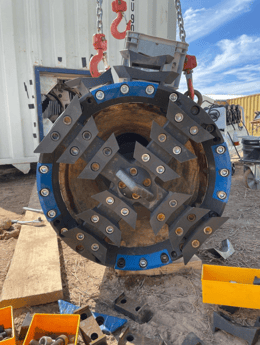

Nylon 11 CF-poeder (links) bleek veel sterker dan het team had verwacht en stelde hen in staat om verschillende versies van de snijgereedschappen op de machine te testen voordat de roestvrijstalen onderdelen (rechts) arriveerden.

Nylon 11 CF-poeder (links) bleek veel sterker dan het team had verwacht en stelde hen in staat om verschillende versies van de snijgereedschappen op de machine te testen voordat de roestvrijstalen onderdelen (rechts) arriveerden.

Van de verschillende SLS-poeders die Formlabs aanbood, vonden ze Nylon 11 CF-poeder het beste materiaal voor deze toepassing omdat duurzaamheid, stijfheid en slagvastheid essentiële vereisten waren. Tijdens de functionele tests ondergaan de onderdelen grote hoeveelheden druk en impactkracht. "We oefenden zoveel kracht uit tegen de grond met deze onderdelen dat we onze container van 15 ton konden verplaatsen en we geen enkele breuk zagen", voegt Reinhardt toe. Het team was zelfs aangenaam verrast toen deze zeer lichte onderdelen de krachtproef doorstonden; er waren geen tekenen van scheuren of breuken.

Na een paar tests te hebben uitgevoerd, zag het team lichte tekenen van slijtage op de geprinte snijgereedschappen van koolstofvezel, maar veel minder dan het team had verwacht. Bovendien merkten ze na de wedstrijd op dat de koolstofvezel prototypes en de roestvrijstalen onderdelen voor eindgebruik ongeveer dezelfde tekenen van slijtage en schade vertoonden, wat de sterkte en duurzaamheid van Nylon 11 CF-poeder aantoont. "Het verraste veel van de leden, vooral degenen die niet in 3D-printen geloofden of het 3D-printproces niet echt vertrouwden. Het was dus goed om hun ongelijk te bewijzen," aldus Reinhardt.

De koolstofvezel 3D-geprinte prototypes (hier afgebeeld) en de roestvrijstalen onderdelen voor eindgebruik vertoonden ongeveer dezelfde tekenen van slijtage en schade.

De koolstofvezel 3D-geprinte prototypes (hier afgebeeld) en de roestvrijstalen onderdelen voor eindgebruik vertoonden ongeveer dezelfde tekenen van slijtage en schade.

In de tunnelindustrie kan de klei die wordt afgegraven een groot probleem vormen doordat het aan het snijwiel van de boormachine blijft kleven. De klei verhardt en blokkeert het wiel volledig, wat leidt tot aanzienlijke vertragingen in het tunnelproces. Als de snijgereedschappen bovendien te lijden hebben onder corrosie, zullen ze de kwaliteit en precisie van de machine beïnvloeden. In zo'n veeleisende context waren de corrosieweerstand en antikleefeigenschappen van Nylon 11 CF-poeder een onvoorzien en waardevol voordeel.

Een nieuwe definitie van efficiëntie in de tunnelindustrie

"[Deze ervaring] gaf ons behoorlijk wat vertrouwen om in de toekomst verschillende dingen te proberen en ook meer te vertrouwen op 3D-printen."

Tom Luca Reinhardt, lid van de raad van bestuur bij TUM Boring en co-leider van het werktuigbouwkundig team

Na twee keer op rij te hebben gewonnen, is het nog niet bevestigd of het team zal deelnemen aan de volgende editie van de Not-a-Boring Competition van The Boring Company. Als één ding zeker is, dan is het wel dat het team ernaar zal streven om het gebruik van 3D-printen verder te ontwikkelen en te integreren in hun toekomstige projecten.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)