De handleiding voor 3D-geprinte brillen

Brillen, van leesbrillen tot veiligheidsbrillen en zonnebrillen, zijn het zeldzame voorbeeld van een product dat qua stijl en functionaliteit eindeloos kan worden gepersonaliseerd. Brillenfabrikanten maken aanpassingen aan aspecten zoals materiaalkeuze of verschillen op microniveau in de dikte van de glazen.

Naarmate de resolutie, nauwkeurigheid, materiaalveelzijdigheid en afwerkingsprocessen voor 3D-printen geavanceerder worden, biedt de technologie een kosteneffectieve methode voor het ontwerpen en vervaardigen van brillen.

In deze handleiding bespreken we ontwerp- en materiaaloverwegingen voor 3D-geprinte brillen en casestudies van huidige fabrikanten die de kracht van 3D-printen in de brillenindustrie benutten. Ook maken we ROI-berekeningen om je te helpen een businesscase op te stellen.

Introductie: de opkomst van 3D-geprinte brillen

De toepassing van 3D-geprinte brillen voor eindgebruik is de afgelopen vijf jaar aanzienlijk toegenomen. Zowel kleine bedrijven als grotere merken hebben baat bij de ontwerpvrijheid, de productiecapaciteit in kleine series en de duurzaamheidsvoordelen van 3D-printen.

Of het nu gaat om bescherming op de werkplek, functionele prestaties of mode, 3D-printen is de brillenindustrie binnengedrongen. De manier waarop ontwerpers en fabrikanten denken over productie is veranderd.

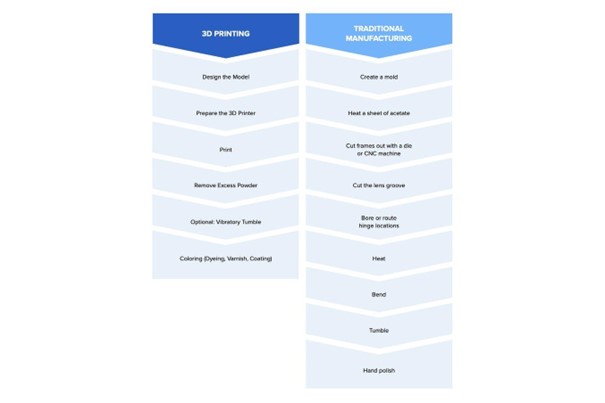

Een groot voordeel van 3D-printen is de vermindering van het aantal montagestappen tijdens de productie, met behoud van een hoog niveau van productconsistentie en -kwaliteit. Volgens sommige brillenfabrikanten zijn er voor de productie van acetaatmonturen wel zestig verschillende stappen nodig.

3D-printen biedt met het hieronder vermelde basisproces een aanzienlijke vermindering van de assemblagecomplexiteit en de bijbehorende arbeid:

Selective Laser Sintering (SLS) 3D-printen is de meest gebruikte additive manufacturing-technologie voor industriële toepassingen. Ingenieurs en fabrikanten in verschillende sectoren vertrouwen erop dat met deze technologie sterke, functionele onderdelen kunnen worden gemaakt.

Selective Laser Sintering (SLS) 3D-printen is de meest gebruikte additive manufacturing-technologie voor industriële toepassingen. Ingenieurs en fabrikanten in verschillende sectoren vertrouwen erop dat met deze technologie sterke, functionele onderdelen kunnen worden gemaakt.

SLS 3D-printers gebruiken een krachtige laser om kleine deeltjes polymeerpoeder samen te smelten. Het ongesmolten poeder ondersteunt het onderdeel tijdens het printen en maakt speciale support structures overbodig. Dit maakt SLS ideaal voor complexe geometrieën, waaronder binnenvormen, ondersnijdingen, dunne wanden en negatieve vormen. Onderdelen die met SLS-printen zijn vervaardigd, hebben uitstekende mechanische eigenschappen. De sterkte lijkt op die van spuitgietonderdelen, waardoor het proces ideaal is voor de productie van 3D-geprinte brillen.

Lees verder om te leren hoe 3D-printen de speed to market kan verhogen, de arbeid kan verminderen en de noodzaak van minimum bestelhoeveelheden (MOQ's) voor brilmonturen en -tempels kan wegnemen.

De Zwitserse brillenfabrikant Marcus Marienfeld gebruikt de Fuse 1+ 30W SLS 3D-printer voor de productie van 3D-geprinte brillen voor eindgebruik.

De Zwitserse brillenfabrikant Marcus Marienfeld gebruikt de Fuse 1+ 30W SLS 3D-printer voor de productie van 3D-geprinte brillen voor eindgebruik.

Redenen voor een 3D-geprinte bril

1. Duurzame productie

De huidige productie van monturen voor brillen wordt voornamelijk gerealiseerd door spuitgieten, stansen of CNC-precisiefrezen. Dit dwingt fabrikanten te investeren in aanzienlijke kosten voor mallen en apparatuur. Het uitbesteden van de productie van mallen of bewerkte onderdelen kan weken duren en duizenden euro's kosten. Om de kosten te rechtvaardigen, moet de fabrikant zich verbinden tot extreem hoge productaantallen. Dit kan leiden tot lagere winsten en grote hoeveelheden onverkoopbare voorraad.

Dit systeem is zowel financieel als ecologisch onhoudbaar. 3D-printen stelt bedrijven in staat hun productie in eigen hand te nemen zonder investeringen in mallen, waardoor het risico van het starten van een nieuwe productlijn aanzienlijk afneemt. In-house 3D-printen verlost fabrikanten van hoge MOQ-vereisten en verplichtingen aan impopulaire productontwerpen door de productie van kleine, on-demand batches zonder voorafgaande matrijskosten mogelijk te maken.

De meeste brillen worden tegenwoordig gemaakt door middel van spuitgieten of een subtractief proces waarbij acetaat in de gewenste vorm wordt gesneden. Het snijproces maakt gebruik van grote vellen acetaat en snijdt de vorm van het montuur weg, waarbij al het resulterende materiaal als afval achterblijft.

Een traditioneel acetaatmontuur gemaakt door een snijproces. Bron: Visio Optisch

Een traditioneel acetaatmontuur gemaakt door een snijproces. Bron: Visio Optisch

Daarentegen is 3D-printen een additief proces, wat betekent dat onderdelen laag voor laag worden vervaardigd uit een basisvoorraad materiaal. Met het Formlabs SLS-ecosysteem kan ongebruikt poedermateriaal worden gerecycleerd voor hergebruik in de volgende print. Er wordt dus weinig tot geen materiaal verspild.

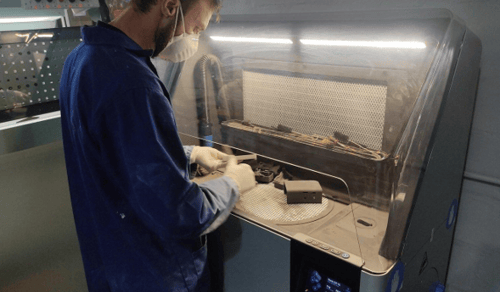

Nylon 11-poeder 3D-geprinte monturen worden verwijderd uit de Fuse 1+ 30W build chamber.

Nylon 11-poeder 3D-geprinte monturen worden verwijderd uit de Fuse 1+ 30W build chamber.

Dankzij de kleine voetafdruk en de betaalbare prijs van het Fuse SLS-ecosysteem kunnen fabrikanten meerdere machines kopen voor meerdere locaties. Op die manier wordt de productiecapaciteit verdeeld over regio's die fysiek dicht bij de consumenten liggen. Ook wordt de afhankelijkheid van overzeese productie, die kan worden vertraagd door complicaties in de toeleveringsketen, verminderd. Gedistribueerde productie reduceert ook de negatieve milieueffecten van overproductie en verzending.

2. Ontwerpvrijheid

In tegenstelling tot andere polymeer 3D-printtechnologieën hebben onderdelen die met SLS 3D-printen geproduceerd worden geen support structures nodig. Ze worden immers ondersteund door het omringende poederbed. Zonder support structures, doorsneden of beperkingen van ontwerphoeken en ondersnijdingen zoals bij traditionele giet- of snijprocessen biedt SLS 3D-printen bijna onbeperkte ontwerpvrijheid. Dit maakt geavanceerde ontwerpen mogelijk die voorheen te duur of zelfs onmogelijk te produceren waren.

Productiebeperkingen verhinderen productontwerpers niet langer om de meest functionele, best passende en meest modieuze ontwerpen te maken. Met 3D-geprinte brillen kan sneller dan ooit worden ingespeeld op consumententrends. Zo kunnen merken nieuwe en opkomende marktsegmenten veroveren.

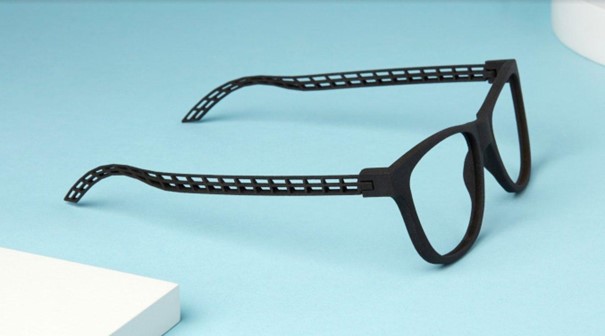

Een complex 3D-geprint tempelontwerp dat moeilijk of onmogelijk efficiënt te produceren zou zijn met traditioneel gereedschap.

Een complex 3D-geprint tempelontwerp dat moeilijk of onmogelijk efficiënt te produceren zou zijn met traditioneel gereedschap.

3. Maatwerk en personalisatie

Ook zonder gereedschapseisen of minimale bestelhoeveelheden ligt productpersonalisatie eindelijk binnen handbereik. Door maatwerk en ontwerpkeuzes op maat te maken kan je klanten een volledig uniek of beter passend product leveren.

3D-printen wordt al gebruikt om producten aan te passen op gebieden van steunzolen tot actiefiguren en audiologie. Het meeste succes wordt geboekt wanneer de consument het gevoel heeft dat het product écht functioneler of aantrekkelijker is. Met de grote verscheidenheid aan leeftijden, etniciteiten en gelaatstrekken in de wereld van vandaag worden productontwerpers gedwongen af te stappen van een "one size fits all"-mentaliteit. Ze moeten zich meer gaan richten op personalisering.

"Met 3D-printen kan ik het meteen doen. Als je vertrouwd bent met CAD-ontwerp, kun je gemakkelijk aanpassingen maken aan het 3D-model, het uploaden naar de software en het direct printen. Bij frezen daarentegen zou ik altijd een individuele en dure gereedschapontwikkeling nodig hebben om de elementen in de machine te houden." Marcus Marienfeld, brillenontwerper en -fabrikant

Hoe maak je een 3D-geprinte bril?

1. Ontwerp

Het maken van brillen voor eindgebruik met 3D-printen biedt unieke voordelen en uitdagingen. In dit deel behandelen we de textuur van onderdelen, scharnieropties, het ontwerpen van niet-vormbare geometrieën en maatwerk.

Textuur

Onderdelen die met Additive Manufacturing worden vervaardigd, worden laag voor laag gevormd. Dat betekent dat sommige oppervlakken zichtbare laaglijnen kunnen vertonen. Lagen kunnen worden verminderd door optimalisatie van de oriëntatie van het onderdeel, het ontwerp van het onderdeel en extra nabewerking om het oppervlak gladder te maken.

Het aanbrengen van reliëf of reliëftextuur op het oppervlak van monturen en tempels is een bekende strategie om laaglijnen op 3D-geprinte eindproducten te maskeren. Formlabs adviseert een minimaal 0,35 mm hoge embossing en 0,15 mm diepe debossing om voldoende maskering van eventuele laaglijnen te garanderen.

Ten slotte kunnen deellaaglijnen worden gebruikt als hulpmiddel om de grip en de wrijving te vergroten. Hierdoor wordt het wegglijden op het gezicht voorkomen.

Scharnieropties

3D-geprinte brillenscharnieren kunnen op vier verschillende manieren worden gemaakt:

- Traditionele schroeven

- Heat-set inzetstukken

- Snap-fit

- Print-in-place scharnieren

Scharnierdraden kunnen worden toegevoegd aan het ontwerp van 3D-geprinte onderdelen. Traditionele schroefdraad voor brillen is echter meestal te klein om consistent op te lossen. Gebruik schroefdraad van ten minste ¼"-20 (imperial) of M6 (metrisch) of groter.

3D-geprinte brillen gemonteerd met een geprinte schroefdraad en metalen schroef.

3D-geprinte brillen gemonteerd met een geprinte schroefdraad en metalen schroef.

Zowel Nylon 11- als Nylon 12-poeder maken het gebruik van heat-set inzetstukken en schroefdraad mogelijk, die langer meegaan en duurzamer zijn dan andere opties.

Ten slotte maakt SLS 3D-printen, door het ontbreken van support structures, het gebruik van print-in-place geometrieën mogelijk. Monturen kunnen worden ontworpen en geprint met reeds bevestigde tempels, zonder verdere assemblage. Formlabs adviseert 0,3 mm speling op onderdelen van minder dan 20 mm2 en 0,6 mm speling op onderdelen van meer dan 20 mm2.

Onvormbare geometrieën

Nylon 11-poeder tempels ontworpen met rasteropties in nTopology-software.

Nylon 11-poeder tempels ontworpen met rasteropties in nTopology-software.

Vooral in meer modieuze toepassingen heeft 3D-printen ontwerpers in staat gesteld om ongevormde en niet te snijden brillen te ontwerpen. Onvormbare geometrieën, zoals de tempels in de afbeelding hierboven, kunnen nieuwe expressiemogelijkheden voor de gebruiker aanboren. Als alternatief kunnen onderdelen extreem licht worden gemaakt voor meer gebruikerscomfort.

Brilmonturen en -tempels 3D-geprint op de Fuse 1+ 30W-printer, ontworpen en vervaardigd door Alvaro Planchart.

Brilmonturen en -tempels 3D-geprint op de Fuse 1+ 30W-printer, ontworpen en vervaardigd door Alvaro Planchart.

2. 3D-printen

3D-printer voor brillen

Het Fuse Series SLS-ecosysteem biedt een toegankelijke en schaalbare productieoplossing voor brillen dankzij de betrouwbare hardware, industriële materialen en intuïtieve gebruikersinterface. In de onderstaande passages staan tips en trucs voor het produceren van brillen met SLS 3D-printen.

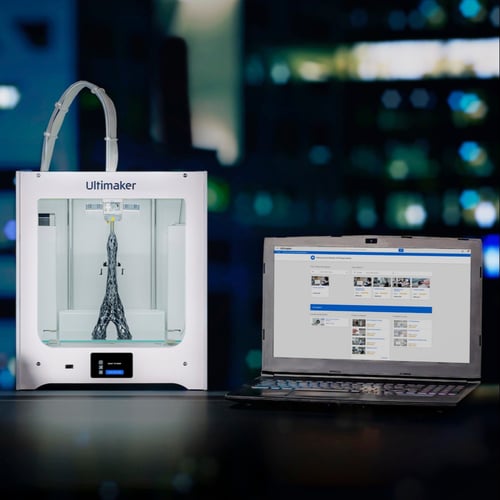

De Fuse 1+ 30W SLS 3D-printer (links) en Fuse Sift post-processing unit (rechts).

De Fuse 1+ 30W SLS 3D-printer (links) en Fuse Sift post-processing unit (rechts).

Materialen voor het 3D-printen van brilmonturen

Het Fuse 1+ 30W-systeem biedt twee geschikte materialen voor de productie van brillen: Nylon 11-poeder en Nylon 12-poeder. Beide materialen zijn thermoplasten, net als acetaat. Dit betekent dat opticiens de monturen en tempels kunnen verwarmen om ze na het printen beter op het gezicht af te stemmen.

Bij het vergelijken van functionele prestaties met acetaat, TR90, en polycarbonaat, zijn beide SLS-materialen zeer vergelijkbaar. Nylon 11-poeder wordt door sommige klanten verkozen vanwege zijn uitstekende rek bij breuk en duurzaamheidsvoordelen.

|

CELLULOSE ACETAAT* |

GRILAMID TR90** |

NYLON 11 POWDER |

NYLON 12 POWDER |

|

|

Ultieme treksterkte |

30 MPa |

60 MPa |

49 MPa |

50 MPa |

|

Trekmodulus |

1700 MPa |

1500 MPa |

1600 MPa |

1850 MPa |

|

Rek bij breuk |

30% |

50% |

40% |

11% |

|

Buigsterkte |

40 MPa |

N.V.T. |

55 MPa |

66 MPa |

In real-world functionele testen heeft het Nylon 11-poeder indrukwekkende rekbaarheid en schokweerstand aangetoond:

Bij het maken van een duurzaam product dat aan de elementen wordt blootgesteld, moet rekening worden gehouden met andere milieu- en materiaaleigenschappen.

Wegens hun lagere dichtheid, lage waterabsorptie en hoge hitte- en brandbaarheidsweerstand kunnen het Nylon 11- en Nylon 12-poeder voor functionelere toepassingen worden overwogen, zoals beschermende brillen op de fabrieksvloer of voor gebruik in het veld. Hierdoor kunnen lichtgewichtmonturen worden gecreëerd die bestand zijn tegen strenge milieuvoorwaarden.

Ten slotte is het Formlabs Nylon 11-poeder een 100% biogebaseerd, hernieuwbaar materiaal. Het is afkomstig van duurzame castorbonen en biedt een milieuvriendelijkere optie dan sommige kunststoffen op basis van aardolie. In vergelijking met Nylon 12-poeder biedt Nylon 11-poeder een vermindering van 60% in koolstofimpact.

Afwerking oppervlak

De oppervlakteafwerking van 3D-geprinte brilmonturen is sterk afhankelijk van het modelontwerp. Verschillende oriëntaties zullen verschillende oppervlakteafwerkingen opleveren. Formlabs heeft uitgebreide tests uitgevoerd op de oriëntatie van het onderdeel en is tot de conclusie gekomen dat een printoriëntatie van 45 graden in Nylon 11- en Nylon 12-poeder resulteert in de meest optimale esthetische oppervlakteafwerking van een rond montuur. De kant van het onderdeel die naar de bodem van de build chamber is gericht, heeft een iets gladdere oppervlakteafwerking.

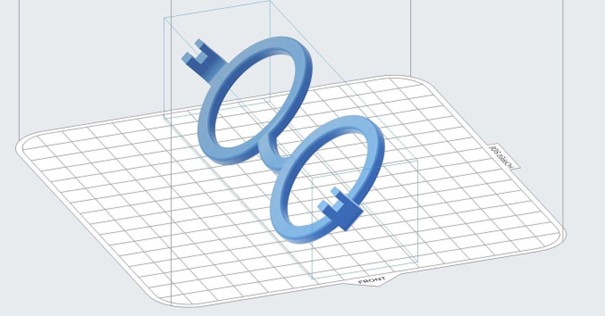

Voorkant van een montuur georiënteerd onder een hoek van 45 graden in PreForm voor de meest optimale esthetische oppervlakteafwerking.

Voorkant van een montuur georiënteerd onder een hoek van 45 graden in PreForm voor de meest optimale esthetische oppervlakteafwerking.

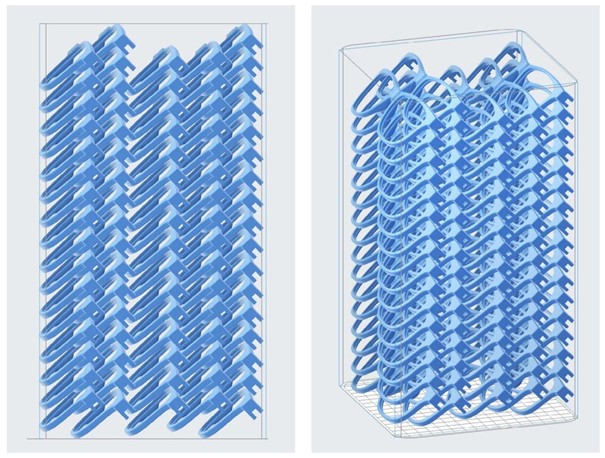

Build-capaciteit

In een hoek van 45 graden passen er 82 voorbeeldmonturen in de Fuse 1+ 30W build chamber. Dit scenario biedt een verpakkingsdichtheid van 10% en een bouwtijd van 21 uur bij gebruik van Nylon 12-poeder.

Formlabs verbetert continu de printinstellingen. Neem contact op met Formlabs voor de meest actuele printtijd- en kostenanalyse of om een analyse te ontvangen voor jouw eigen ontwerp van een onderdeel.

|

NYLON 12 |

NYLON 11 |

|

|

Aantal onderdelen per build |

82 |

60* |

|

Verpakkingsdichtheid ** |

10% |

10% |

|

Printtijd |

21 hours |

22.5 hours |

|

Maximale jaarproductie per machine |

19,680*** |

14,400*** |

* De verwerkingscapaciteit is berekend op basis van een standaard montuurontwerp van Formlabs. Het aantal onderdelen werd verminderd om een printtijd van minder dan 24 uur te bereiken, wat resulteert in een hogere productiedoorvoer. Nylon 11 kan ook 82 monturen tegelijk printen met een printtijd van >24 uur.

** Lees hier meer over verpakkingsdichtheid en refresh rate.

*** Uitgaande van één print per dag, vijf dagen per week, gedurende 48 weken per jaar. Een tweede build chamber is nodig om snel om te schakelen en nieuwe prints te starten.

82 montuurmodellen verpakt in PreForm, Formlabs' gratis printvoorbereidingssoftware.

82 montuurmodellen verpakt in PreForm, Formlabs' gratis printvoorbereidingssoftware.

3. Afwerkingsopties

De natuurlijke esthetische afwerking van beide Nylon-poeders is een ondoorzichtige grijze kleur met een oppervlakteafwerking die ruwer is dan die van opgepoetst acetaat. Voor het bereiken van een afwerking die meer op dat van traditionele acetaat of TR90-brillen lijkt, zouden diverse afwerkingsopties moeten worden overwogen.

Monturen geprint in Nylon 11-poeder, van links naar rechts: onbewerkt uit de printer; trillend getrommeld; vapor smoothed; zwart geverfd; blauw geverfd; wit Cerakote.

Monturen geprint in Nylon 11-poeder, van links naar rechts: onbewerkt uit de printer; trillend getrommeld; vapor smoothed; zwart geverfd; blauw geverfd; wit Cerakote.

Voorbereiding van het werkstukoppervlak

Net zoals traditionele acetaatmonturen vaak worden getrommeld in een houtmedium, hebben 3D-geprinte monturen veel baat bij een paar uur in een triltrommel. Bij het gebruik van keramische media met een smeermiddel constateert Formlabs een vermindering van 80% van de oppervlakteruwheid, wat resulteert in een gladder gevoel. Formlabs gebruikt de Mr. Deburr 300DB-triltrommel, een goedkope en gebruiksvriendelijke optie.

Monturen geprint in PA11; (onder) trillend getrommeld; (links midden): Cerakote; (rechts midden) vapor smoothed; (boven) Cerakote.

Monturen geprint in PA11; (onder) trillend getrommeld; (links midden): Cerakote; (rechts midden) vapor smoothed; (boven) Cerakote.

Kleuropties

Een eenvoudige en kosteneffectieve optie voor het kleuren van onderdelen is het gebruik van een waterbadverfsysteem. Onderdelen worden ondergedompeld in een verwarmd waterbad met een kleurstof die alle oppervlakken van het onderdeel binnendringt en de kleur van het onderdeel permanent verandert. Vanwege de grijze poederkleur is het onmogelijk om zeer lichte kleuren, zoals wit of helder geel, te verkrijgen via een verfproces.

Kleuren als zwart, rood, groen, paars en blauw zijn echter haalbaar, zelfs met een basisverf-setup met een hete plaat, een pot en RIT-nylonverf. Als alternatief zijn er industriële oplossingen beschikbaar van bedrijven die een grotere kleurconsistentie en een exacte kleurmatch bieden.

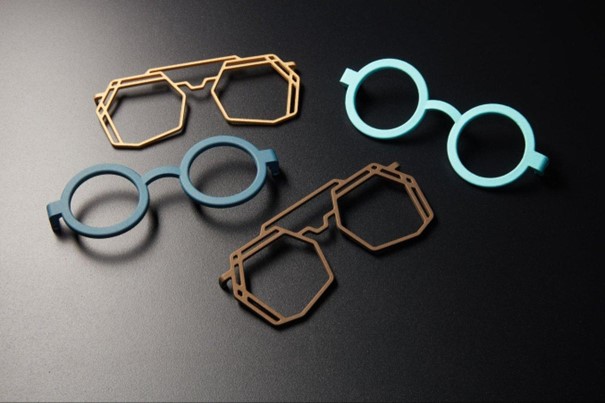

Monturen geprint in Nylon 11-poeder en geverfd in een waterbad.

Monturen geprint in Nylon 11-poeder en geverfd in een waterbad.

Formlabs gebruikt ook Cerakote-coating om de mechanische eigenschappen van het onderdeel te verbeteren en een grote verscheidenheid aan kleurstellingen mogelijk te maken. Cerakote is een dunne laag keramische coating met een dikte van 0,00635 mm tot 0,0254 mm, waarvoor geen primer nodig is.

Eenmaal aangebracht kan men bij SLS 3D-geprinte onderdelen een verbetering van de chemische en krasbestendigheid verwachten. Cerakote kan ook worden gebruikt voor een glanzende afwerking van het oppervlak, met kleuren die variëren van pastelkleuren tot metallics en alles daartussenin. Eenmaal gecoat, kunnen onderdelen bovendien worden gelaserd om interessante patronen of informatie, zoals logo's of seriële informatie, aan te brengen.

Cerakote kan door hun maatwerk glans-uithardingsschema's ook worden gebruikt voor een glanzende afwerking.

Monturen geprint in Nylon 11-poeder en gecoat met Cerakote H-Series.

Monturen geprint in Nylon 11-poeder en gecoat met Cerakote H-Series.

Hydro dipping is ook mogelijk met SLS 3D-geprinte onderdelen. Ook lak- en pad-printprocessen zijn compatibel met SLS-technologie.

Tot slot is vapor smoothing een proces om het oppervlak van SLS 3D-prints chemisch af te dichten en glad te maken. Vapor smoothing zorgt voor een spuitgietachtig oppervlak met een sterk verbeterde oppervlakteruwheid en weerstand tegen vocht en bacteriegroei. Ook maakt het een glanzende afwerking van het oppervlak mogelijk.

Formlabs gebruikt Additive Manufacturing Technologies (AMT) om brillenonderdelen middels vapor smoothing glad te maken. Bovendien kunnen onderdelen voor of na het vapor smoothing worden geverfd in een waterbad, waardoor de nieuwe kleur van het onderdeel met extra glans wordt verzegeld.

Nylon 11-poeder monturen na vapor smoothing.

Nylon 11-poeder monturen na vapor smoothing.

Probeer het zelf

Formlabs heeft veel afwerkingsmogelijkheden onderzocht en ontwikkeld om de oppervlakteafwerking van SLS 3D-geprinte onderdelen te verbeteren. Maar vele wegen zijn nog niet verkend. Veel klanten hebben succes gehad met het bestellen van een gratis custom sample-onderdeel van hun brillen om vervolgens hun eigen afwerkingstechnieken toe te passen (verschillende trommel-media, lakken, coatings, etc.) voor een unieke esthetiek.

Neem contact op met onze 3D printing experts om de mogelijkheden te bespreken.

Andere toepassingen van 3D-printen in de brillenindustrie

Prototyping

Zowel het Fuse 1+ 30W SLS- als het Form 3+ SLA-systeem kunnen worden gebruikt voor prototypes van brillen om de afmetingen, pasvorm en het algemene ontwerp te testen.

Kies nylon-materialen voor het Fuse 1+ 30W-systeem om functionele prototypes te maken die langdurig gedragen en getest kunnen worden. Kies het Form 3+ systeem om esthetische prototypes te maken die op look-like ontwerpen lijken en doorschijnend zijn zoals acetaat en polycarbonaat. SLA-geprinte prototypes kunnen weken achtereen worden gedragen. Ze zijn echter niet geschikt voor langdurig dragen, tenzij ze zijn voorzien van een UV-blokkerende coating.

Plastinax gebruikt de Form 3+ SLA-printer om look-like prototypes te produceren voor semi-transparante materialen.

Plastinax gebruikt de Form 3+ SLA-printer om look-like prototypes te produceren voor semi-transparante materialen.

Gebruikerstesten

Gebruik de Fuse 1+ 30W om brillen te maken die getest en geëvalueerd kunnen worden tijdens levensduur- en gebruikerstesten om snel feedback te krijgen en iteratie op afmetingen en ontwerp.

Nylon 12-monturen geprint en afgewerkt door Plastinax.

Nylon 12-monturen geprint en afgewerkt door Plastinax.

Slimme brillen

Met 3D-printen is de complexiteit van het ontwerp gratis. Het toevoegen van behuizingen voor elektronica of de ingewikkelde assemblages die nodig zijn voor wearables belast de 3D-printer niet. Overweeg SLS 3D-printen bij het maken van ingewikkelde behuizingen voor slimme brillen die anders moeilijk te vervaardigen zouden zijn met dure, meerdelige spuitgietvormen.

Werkstukhouders

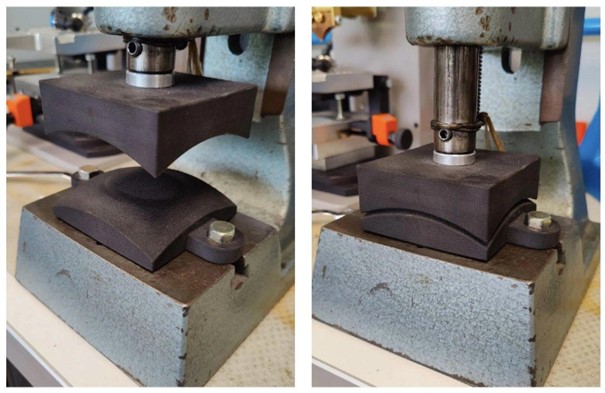

Door hun hoge slagvastheid zijn Nylon 12- en Nylon 11-poeder zeer geschikt voor aangepaste werkstukklemmen. De Nylon-materialen van Formlabs zijn sterk genoeg om sommige metalen te buigen die in traditionele monturen en tempels, zoals titanium, met een belasting van meer dan 90 kg worden gebruikt.

Marcus Marienfeld gebruikt de Fuse 1+ 30W en Nylon 11-poedermateriaal om monturen en tempels te buigen.

Marcus Marienfeld gebruikt de Fuse 1+ 30W en Nylon 11-poedermateriaal om monturen en tempels te buigen.

Spuitgieten en vacuümvormen in kleine series

Het gebruik van de Form 3+ of de Form 3L SLA 3D-printers en Rigid 10K Resin om spuitgietmatrijzen te maken is in vele industrieën gangbaar. Door zijn hoge hittebestendigheid en fijne oppervlakteafwerking kan Rigid 10K Resin worden gebruikt voor het spuitgieten van monturen en tempels in kleine volumes en voor het maken van mallen voor vacuümgevormde verpakkingen.

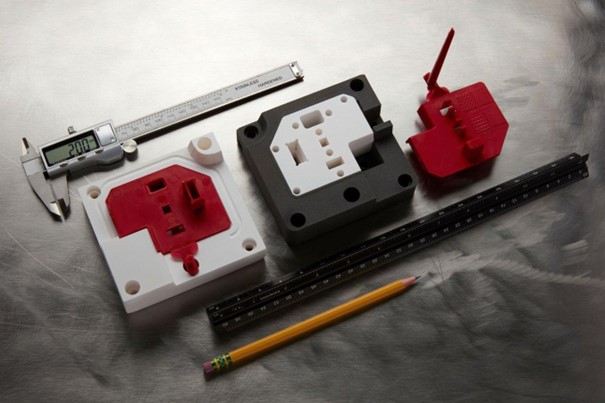

3D-geprinte spuitgietmatrijzen gemaakt met Rigid 10K Resin.

3D-geprinte spuitgietmatrijzen gemaakt met Rigid 10K Resin.

3D-geprinte mallen voor thermovormverpakkingen gemaakt met Rigid 10K Resin.

3D-geprinte mallen voor thermovormverpakkingen gemaakt met Rigid 10K Resin.

Een businesscase opstellen

Het opzetten van een bedrijf of het creëren van een nieuwe productlijn met behulp van 3D-printen wordt met de dag haalbaarder en kosteneffectiever. Eén enkele Fuse 1+ 30W 3D-printer kan een productie van 19.000+ monturen per jaar of 50.000+ tempels per jaar op een niet-geoptimaliseerd, vijfdaags productieschema realiseren.

Optie 1: eigen productie

De meest efficiënte en kosteneffectieve manier om 3D-geprinte brillen te produceren is om de productieapparatuur te bezitten. Dit houdt in dat je een Fuse 1+ 30W-ecosysteem aanschaft.

De voordelen van verticaal geïntegreerde 3D-printproductie zijn onder meer een snellere ROI, een betere controle over de kwaliteit, de mogelijkheid om het ontwerp aan te passen en op dezelfde machine van prototype naar productie over te gaan. Ook kan het ecosysteem voor andere doeleinden worden gebruikt, zoals het maken van werkstukhouders.

Het Fuse 1+ 30W-ecosysteem is ontworpen om zo toegankelijk mogelijk te zijn en is uitermate plug-&-play; de meeste gebruikers leren de apparatuur binnen enkele uren te bedienen. Ook heeft het ecosysteem minimale facilitaire vereisten, waardoor het snel kan worden geïnstalleerd en gemakkelijk kan worden opgeschaald naarmate de vraag toeneemt.

Met de Fuse Series is het eenvoudig om op te schalen naarmate de vraag groeit.

Het is ook belangrijk op te merken dat een nieuwe Fuse Sift niet nodig is bij elke extra Fuse 1+ 30W-printer. De meeste klanten houden een verhouding aan van 4:1, printers tot post-processing stations.

Optie 2: uitbesteden aan een servicebureau

Er zijn wereldwijd veel servicebureaus met verschillende niveaus van kant-en-klare capaciteit, variërend van bureaus die alleen de 3D-printcomponent voor hun rekening nemen tot servicebureaus die ontwerp-, print-, nabewerkings- en verpakkingsdiensten aanbieden.

Reken erop dat je meer betaalt per onderdeel wanneer je met een servicebureau werkt. Servicebureaus kunnen echter een goede optie zijn voor degenen zonder de ruimte of het kapitaal om te investeren in productieapparatuur of voor degenen die een experiment met lage volumes willen uitvoeren.

Aan de slag met 3D-geprinte brillen

Wil je een van onze standaard brillen-sample-onderdelen ontvangen of jouw eigen ontwerp laten printen? Neem contact op met onze 3D printing experts.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)