De complete handleiding voor TPU 3D-printen

Wat is TPU?

TPU, of thermoplastisch polyurethaan, is een type thermoplastisch elastomeer (TPE) dat veel gebruikt wordt door fabrikanten in de auto-, transport-, ruimtevaart-, sportartikelen- en medische apparatuur-industrie. TPU combineert de hoge duurzaamheid van kunststof onderdelen met de elasticiteit van rubber onderdelen. Daardoor is TPU ideaal voor toepassingen waarbij het herhaaldelijk gebogen of samengedrukt moet worden.

Door zijn elasticiteit wordt TPU vaak gebruikt als impactmodificator voor producten zoals helmen, beschermende verpakkingen, antitrillingsproducten en pakkingen of afdichtingen. TPU heeft ook een uitstekende slijtvastheid en wordt gebruikt in omgevingen met veel wrijving, zoals auto-interieurs of voor elektrische kabels en isolatoren. Voor toepassingen in deze industrieën waar vaak olie aanwezig is, is TPU ook bestand tegen olievlekken.

Hoe worden TPU-onderdelen gemaakt?

TPU-producten zijn alom aanwezig in het dagelijks leven en door hun populariteit zijn ze ideaal voor massaproductie, meestal via traditionele spuitgietprocessen. Veel producten die we rubber noemen zijn eigenlijk TPU.

Spuitgieten is een rendabele manier om onderdelen in massahoeveelheden te produceren, maar heeft zijn beperkingen op het vlak van geometrische flexibiliteit of maatwerk. Spuitgegoten onderdelen zijn gestandaardiseerd om in hoeveelheden van honderdduizenden tot miljoenen te worden geproduceerd. Voor industrieën zoals de productie van medische apparatuur of sportartikelen is er dus vraag naar alternatieven die zich beter lenen voor productie in kleine volumes of maatwerk.

Massaproductie belemmert ook kleine bedrijven en starters om hun producten snel op de markt te brengen, omdat ze afhankelijk zijn van grote industriële spuitgieters voor externe productie.

Waarom TPU 3D-printen?

Het 3D-printen van TPU- en TPE-materialen biedt mogelijkheden buiten de conventionele workflows. Het kan gaan om onderdelen met een grotere geometrische complexiteit, gepersonaliseerde of aangepaste ontwerpen, snellere iteratie en ontwerp en kosteneffectievere productie in kleine volumes.

Er zijn verschillende opties voor TPU 3D-printen, waaronder Fused Deposition Modeling (FDM-) en Selective Laser Sintering (SLS-) technologieën. Naarmate de 3D-printtechnologie en de materialen zich verder hebben ontwikkeld, is het aantal fabrikanten dat deze workflow in hun proces integreert exponentieel gegroeid.

TPU 3D-printen maakt een kortere iteratieve cyclus mogelijk voor Rapid Prototyping-toepassingen, evenals aanpassingsmogelijkheden voor de productie van onderdelen voor eindgebruik. In industrieën waar één fase van het productontwikkelingsproces traditioneel wordt uitbesteed (meestal de massaproductiefase), kan 3D-printen een verbeterde en verticaal geïntegreerde end-to-end workflow mogelijk maken.

3D-printen van TPU kan fabrikanten ook helpen om te voldoen aan de vraag naar op maat gemaakte en gepersonaliseerde goederen. Volgens een onderzoek van Deloitte heeft in sommige categorieën meer dan 50% van de consumenten interesse getoond in het kopen van op maat gemaakte producten of diensten, waarbij de meerderheid bereid is om meer te betalen voor een op maat gemaakt product of dienst. Voor toepassingen waarin TPU en rubber vaak worden gebruikt, zoals beschermende apparaten zoals helmen of steunzolen, zijn 3D-geprinte TPU-onderdelen perfect voor in massa geproduceerde helmvullingen, steunzolen, sportuitrusting, brillen, headsets of ergonomische grijpcomponenten voor technische producten.

TPU 90A-poeder van Formlabs maakt maatwerk mogelijk op basis van antropometrische gegevens voor toepassingen, zoals deze gepersonaliseerde beschermende hoofdbedekking.

TPU 90A-poeder van Formlabs maakt maatwerk mogelijk op basis van antropometrische gegevens voor toepassingen, zoals deze gepersonaliseerde beschermende hoofdbedekking.

Deze prothetische handbedekking van TPU 90A-poeder is flexibel, sterk en duurzaam.

Deze prothetische handbedekking van TPU 90A-poeder is flexibel, sterk en duurzaam.

Hoe je kunt 3D-printen met TPU

TPU kan 3D-geprint worden op FDM- of SLS-3D-printers. Elke technologie heeft unieke voordelen. Voordat je een technologie kiest, is het belangrijk om te bepalen wat het beste is voor je eigen workflow en bedrijfsbehoeften.

|

FDM TPU 3D-PRINTEN |

SLS TPU 3D-PRINTEN |

|

|

Functionele materiaalsterkte |

★★☆☆☆ |

★★★★★ |

|

Resolutie |

★★☆☆☆ |

★★★★☆ |

|

Nauwkeurigheid |

★★★★☆ |

★★★★★ |

|

Afwerking oppervlak |

★★☆☆☆ |

★★★★☆ |

|

Doorvoer |

★★☆☆☆ |

★★★★★ |

|

Complexe ontwerpen |

★★☆☆☆ |

★★★★★ |

|

Gebruiksgemak |

★★★★★ |

★★★★☆ |

|

Voordelen |

Goedkope consumentenmachines en materialen |

Functionele, sterke, isotrope onderdelen Doorvoer op productieniveau Zelfondersteunende ontwerpen Uitstekende ontwerpvrijheid |

|

Nadelen |

Onderdelen zijn anisotroop en niet waterdicht of functioneel sterkong |

Licht ruwe oppervlakteafwerking |

|

Toepassingen |

Goedkope rapid prototyping |

Functionele prototypes Laag-volume productie van onderdelen voor eindgebruik: autopakkingen, afdichtingen, spruitstukken, consumentengoederen, schoenen, prothesen en steunzolen |

TPU 3D-printen met FDM 3D-printen

TPU 3D-printen op FDM-printers is een goede instapoptie, maar het materiaal is lastig om te 3D-printen en heeft zijn ontwerpbeperkingen. (Afbeeldingsbron: Hubs)

TPU 3D-printen op FDM-printers is een goede instapoptie, maar het materiaal is lastig om te 3D-printen en heeft zijn ontwerpbeperkingen. (Afbeeldingsbron: Hubs)

Voor bedrijven die willen beginnen met het 3D-printen van TPU is een goedkope FDM-printer een goede optie voor een instap-workflow. FDM TPU-filament is goedkoop en kan een goede manier zijn om ontwerpconcepten en op uiterlijk lijkende prototypes uit te testen, vooral als het einddoel massaproductie via traditionele spuitgietmethodes betreft.

TPU kan echter een uitdagend materiaal zijn om mee te 3D-printen op FDM-printers, omdat het zachte en rekbare filament gemakkelijk de extruder kan verstoppen. Dit leidt tot technische problemen en een lager succespercentage bij het printen. TPU 3D-printen op FDM-printers biedt ook een beperkte ontwerpvrijheid, minder maatvaste onderdelen en zichtbare laaglijnen.

FDM-geprinte TPU onderdelen zijn anisotroop, wat betekent dat hun sterkte niet gelijk is over verschillende assen of spanningsvlakken. Met andere woorden, kracht uitoefenen op een FDM-geprint TPU-onderdeel in de ene richting heeft een ander effect dan dezelfde kracht uitoefenen vanuit een andere richting. Voor TPU-onderdelen, die vaak moeten worden getrokken, uitgerekt, samengedrukt en gedraaid, vormt deze anisotropie een echte uitdaging voor elk onderdeel dat functioneel moet zijn. Zelfs in de prototypefase.

TPU-filamenten voor FDM-printers

Veel FDM-printer- en materiaalfabrikanten bieden TPU-filamenten met verschillende materiaaleigenschappen. FDM TPU-filamenten zijn over het algemeen wat hardere elastische materialen, met een hardheid rond Shore 95A. Dit kan worden aangepast door de printparameters of het ontwerp aan te passen.

TPU 3D-printen met SLS 3D-printen

SLS 3D-printtechnologie is ideaal voor een hogere doorvoer en meer functionele toepassingen, zoals functionele prototypes voor testen of de laag-volume productie van aanpasbare eindproducten zoals steunzolen, helmvullingen en wearables. Gebruikers van SLS 3D-printen kunnen de uitzonderlijke sterkte en flexibiliteit van TPU gebruiken om hun producten sneller op de markt te brengen of de patiëntenzorg te verbeteren. De hoge scheursterkte zorgt voor sterke, duurzame, elastomere onderdelen. De toegankelijkheid van de benchtop SLS-systemen, zoals de Fuse-serie, zorgt voor lage kosten per onderdeel. Bovendien dragen de lage refresh rates bij aan de betaalbaarheid en schaalbaarheid van het systeem, omdat ze de efficiëntie van het poedergebruik verhogen en de uitgaven voor nieuwe materialen verlagen.

SLS 3D-geprinte TPU-onderdelen zijn perfect voor toepassingen waarbij complexe geometrieën nodig of nuttig zijn voor de prestaties. De zelfondersteunende aard van SLS-technologie betekent dat er geen support structures nodig zijn en dat ingewikkelde geometrieën met interne kanalen, rasterwerk of accordeonvormige structuren mogelijk zijn. In toepassingen zoals beschermende hoofdbedekking of inlegzolen en steunzolen voor schoeisel zorgen rasterstructuren voor een hoge druksterkte die bijdraagt aan de effectiviteit van het product.

TPU-materialen voor SLS-printers

Er zijn meerdere Selective Laser Sintering- (SLS-) systemen die TPU-poedermateriaal aanbieden. Veel van deze systemen zijn grote industriële machines met ingewikkelde infrastructuurvereisten, zoals ventilatiesystemen, een groot vloeroppervlak of meerdere circuits en elektrische vereisten. Met de introductie van meer toegankelijke SLS-systemen zoals de Fuse-serie van Formlabs is TPU 3D-printen op poederbedsystemen toegankelijker en betaalbaarder geworden.

TPU 90A-poeder van Formlabs is huidvriendelijk. Dit biedt mogelijkheden op het gebied van wearables en medische apparatuur, waar veiligheidsvoorschriften het gebruik van veel 3D-geprinte onderdelen beperken. Met TPU 90A-poeder kunnen ingenieurs en ontwerpers gebruik maken van de ontwerpvrijheid van 3D-printen, de hoge scheursterkte en reksterkte van rubber en de huidveilige eigenschappen van veel traditioneel gegoten thermoplasten. En dit alles in één workflow.

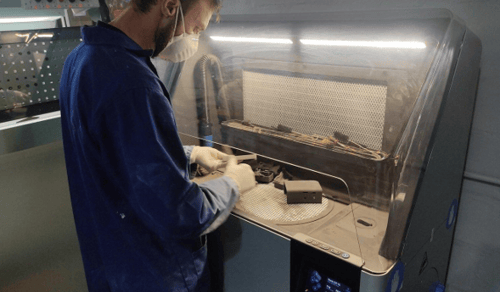

TPU 3D-printen met Formlabs' TPU 90A-poeder en de SLS-printers van de Fuse-serie is eenvoudig en kan gemakkelijk geïntegreerd worden in een bestaande SLS-workflow. Het kan ook het eerste SLS-materiaal zijn waarmee je begint. Het materiaal print in een luchtomgeving en heeft geen inerte atmosfeer nodig, wat bij sommige SLS-materialen wel het geval is.

Bovendien hebben TPU-onderdelen geen Surface Armor (het halfsinter-omhulsel rond onderdelen in stijvere poeders) op printers van de Fuse-serie. Het ontpoederingsproces is dus vrij eenvoudig met behulp van de Fuse Sift post-processing machine. Hoewel TPU 90A geen Surface Armor heeft, wordt mediabestralen nog steeds aanbevolen om al het overtollige poeder van de onderdelen te verwijderen. Hierdoor wordt het materiaal schoner en gemakkelijker om mee te werken. Het is zeker mogelijk om een huidige printer van de Fuse-serie om te schakelen naar TPU 90A, maar Formlabs raadt een speciale Fuse Sift en build chamber aan.

Toepassingen van TPU 3D-printen

Er bestaan beproefde workflows voor de traditionele productie van TPU-onderdelen en deze workflows zijn nog steeds ideaal voor in massa geproduceerde rubber producten. 3D-printen van TPU is echter een prima alternatief in veel situaties, zoals wanneer snelheid of gebruiksgemak nodig is, rapid prototyping, on-demand productiehulpmiddelen en maatwerktoepassingen. Vanaf het begin van een ontwerpproces waar snelle prototypes nodig zijn tot definitieve ontwerpen voor onderdelen voor eindgebruik: zelfs voor in massa geproduceerde consumentengoederen kan 3D-geprint TPU de workflows sneller en efficiënter maken, zonder in te boeten aan mechanische eigenschappen of natuurgetrouwheid.

Rapid prototyping

3D-printen met TPU stelt bedrijven in staat om prototyping-capaciteit onder hun eigen dak te brengen. Dit verkort de doorlooptijden en verlaagt de kosten die voorheen in rekening werden gebracht door servicebureaus of machinefabrieken.

Voor het maken van prototypes voor bijvoorbeeld een sporthelm moet je zowel een harde buitenkant als de zachte inwendige kussens kunnen maken. Innovatieve bedrijven werken aan het ontwerpen van nieuwe rasterstructuren en schokdempingstechnologie voor die kussens, en TPU is hiervoor een perfect materiaal.

Experimenteren met nieuwe ontwerpen en geometrieën maakt traditionele gereedschapsmethoden echter onbetaalbaar en het uitbesteden aan ontwerpbureaus kan weken duren. Door gebruik te maken van één workflow en één soort technologie voor zowel de harde buitenkant als het zachte binnenkussen kunnen deze innovators veel sneller itereren. Deze helmen moeten uitgebreide fysieke tests ondergaan, dus er zijn tien kussentjes nodig voor één testronde. Deze volumes zijn te groot om een dempend oppervlak met de hand te maken, maar te klein om het traditionele TPU te gieten om rendabel te zijn. Het antwoord is 3D-printen in eigen huis.

SLS 3D-printers van de Fuse-serie kunnen gemakkelijk meerdere rubberen rasterstructuren printen in TPU 90A-poeder, met kleine variaties om verschillende ontwerpen te testen. Door het ontwerp van het onderdeel zelf te wijzigen, zoals het veranderen van de wanddikte, kun je onderdelen produceren met verschillende hardheidsgraden voor verschillende toepassingen of als iteraties na het testen.

De Fuse-serie-workflow geeft je toegang tot meerdere materialen met een breed scala aan mechanische eigenschappen. Je kunt de ontwikkeling en productie volledig in eigen huis houden en het ontwerp van veel verschillende soorten onderdelen beheren met één technologie. TPU 90A-poeder ontsluit een geheel nieuw type product dat direct als prototype 3D-geprint kan worden, met hetzelfde vertrouwde Fuse-serie-platform.

TPU 90A-poeder is ideaal voor het maken van functionele prototypes voor onderdelen die flexibiliteit vereisen, zoals huidvriendelijke wearables, hoogwaardige sportuitrustingen of inlegzolen voor schoenen.

TPU 90A-poeder is ideaal voor het maken van functionele prototypes voor onderdelen die flexibiliteit vereisen, zoals huidvriendelijke wearables, hoogwaardige sportuitrustingen of inlegzolen voor schoenen.

Productiehulpmiddelen

Als je niet bezig bent met het maken van dingen, is het onderscheid tussen de verschillende soorten productiehulpmiddelen misschien moeilijk te maken. Het komt echter op hetzelfde neer, of je het nu hebt over een mal, een beugel, een behuizing of één van de vele andere manieren waarop machines bij elkaar worden gehouden - als je het nodig hebt, heb je het ook echt nodig. TPU is het antwoord op een probleem waar veel fabrikanten mee te maken hebben: hoe voorkomen ze dat hun miljoen euro kostende productietechnologie te veel slijtage ondergaat.

Soft-touch productiehulpmiddelen kunnen de levensduur van zware machines verlengen door bepaalde schokken op te vangen of de perfecte vorm van de grijper te bieden. Wanneer afdichtingen of pakkingen na jaren van herhaaldelijk gebruik scheuren, kan de operator direct een vervangend onderdeel printen en de productielijn binnen enkele uren weer in bedrijf hebben, in plaats van dagen of weken te moeten wachten op een nieuw onderdeel.

Het toevoegen van materiaalcapaciteiten is meer een verzekering voor fabrikanten - het beschermt ze tegen het kapotte onderdeel of het defecte machineonderdeel dat ze niet zagen aankomen. Hoe meer mechanische eigenschappen ze intern kunnen gebruiken, hoe meer ze zichzelf kunnen beschermen tegen vertragingen in de toeleveringsketen en hoge reparatiekosten van OEM's. Met rubberen 3D-geprinte onderdelen kan nu een hele nieuwe subset van apparatuuronderdelen op verzoek worden gerepareerd of vervangen. Het vermijden van een fabriekslijn of procesonderbreking kan duizenden euro’s per dag besparen.

TPU kan worden gebruikt voor trillingsdempers in de auto- en luchtvaartindustrie, maar ook voor mallen voor industriële processen zoals het thermovormen van uniek gevormde onderdelen. In autofabrieken werken grote robotsystemen op portalen die moeten buigen en zwenken. Aangepaste kussens en zachte behuizingen kunnen deze machines helpen wrijving te voorkomen en hun levensduur te verlengen.

Omdat we TPU-materiaal op voorraad hebben, kunnen flexibele vervangingsonderdelen en productiehulpmiddelen op dezelfde dag ontworpen en geprint worden, zodat de productie nooit stil hoeft te liggen.

Omdat we TPU-materiaal op voorraad hebben, kunnen flexibele vervangingsonderdelen en productiehulpmiddelen op dezelfde dag ontworpen en geprint worden, zodat de productie nooit stil hoeft te liggen.

Laag-volume en ready-to-wear producten op maat

In de sport-, mode- en wearables-industrie is het aanbieden van personaliseringsopties essentieel voor merken die meer marktaandeel willen veroveren. De kosten voor het maken van gereedschappen maakten het bijna onmogelijk om kleine aantallen of eenmalige producten te realiseren. Totdat 3D-printen dit wél mogelijk maakte.

Toch waren de meeste 3D-geprinte materialen te stijf voor de sportartikelen- of wearables-markt. Tot de komst van TPU. Van schoenzolen die kunnen worden aangepast aan iemands exacte voetafdruk en gewichtsverdeling, tot voetbalhelmen die zijn ontworpen om schokken te neutraliseren, tot een horlogebandje dat aan je pols wordt gevormd: de mogelijkheden zijn grenzeloos.

Medische apparatuur

Met zijn uitzonderlijke duurzaamheid en taaiheid is 3D-geprint TPU ideaal voor prothesen, orthesen, patiënt-specifieke hulpmiddelen en medische apparatuur. De mogelijkheid om flexibele en sterke onderdelen voor eindgebruik te 3D-printen creëert nieuwe mogelijkheden voor medische professionals door de hoge scheursterkte en breukrek van rubberen materialen te combineren met de ontwerpvrijheid en duurzaamheid van SLS 3D-printen.

TPU is een flexibel elastomeer, waardoor het ideaal is voor het 3D-printen van medische onderdelen zoals:

- Prototypes van medische hulpmiddelen en medische eindapparaten en -componenten

- Orthesekussens en prothesevoeringen

- Wearables, afdichtingen, bumpers en slangetjes

- Spalken, schedelvormhelmen

- Sport- en corrigerende inlegzolen

3D-printen in de gezondheidszorg is een groeiend gebied, maar wordt beperkt door strenge materiaaleisen - zowel de veiligheidscertificaten als de sterkte en mechanische eigenschappen. 3D-geprint TPU biedt meer mogelijkheden voor verschillende toepassingen in de gezondheidszorg en is slechts één extra gereedschap in de gereedschapskist.

Casestudy: prototyping bij een Amerikaans speelgoed- en eBikebedrijf: Radio Flyer en TPU

Radio Flyer, al meer dan 100 jaar vertrouwd en geliefd bij gezinnen, is de maker van de iconische Original Little Red Wagon® die werd opgenomen in de National Toy Hall of Fame. Als 's werelds grootste producent van rijdend speelgoed, waaronder wagens, scooters, driewielers, skelters, elektrische fietsen en andere innovatieve producten die gezinnen helpen om te bedenken waar ze allemaal naar toe kunnen gaan, zijn ze altijd in de voorhoede van de populaire cultuur en bovenaan het kerstlijstje van elk kind blijven staan.

3D-printen is een belangrijk onderdeel van het ontwikkelingsproces van Radio Flyer. Ontwerpingenieur Agostino Lobello heeft ontdekt dat TPU 90A-poeder helpt om werkelijk functionele prototypes te maken. "De afwerking van het high-grip oppervlak is uniek in vergelijking met andere 3D-geprinte TPE/TPU's waarmee ik in aanraking ben gekomen. Vanuit dat oogpunt voelt het meer als onze spuitgegoten TPE/TPU, wat boeiend is voor een prototype-toepassing. Op dit moment zou het beste alternatief voor dit proces een prototypegereedschap zijn en het injecteren van echt TPE of andere urethanen, dus dit is zowel efficiënter qua kosten en tijd," aldus Lobello.

"We zijn enthousiast over het vooruitzicht om dit materiaal te gebruiken voor bandenprofielen, handgrepen, bumpers, stoelkussens en als een manier om prototypes te maken van TPE-veren met een specifieke veerconstante." - Agostino Lobello, ontwerpingenieur

Het gebruik van TPU 90A-poeder op de printers van de Fuse-serie helpt Radio Flyer bij het functioneel prototypen van onderdelen zoals deze soft-grip-handgrepen op hun Flyer™ L885 Family Cargo eBike.

Aan de slag met TPU 3D-printen op de Fuse-serie

Een toegankelijke SLS 3D-printworkflow met TPU-poeder biedt mogelijkheden voor fabrikanten om hun ontwerpproces te verbeteren door middel van hoogwaardige iteratieve prototypes. Ook kunnen ze op maat gemaakte onderdelen voor eindgebruik produceren.

Het Fuse SLS-ecosysteem, inclusief printers en de Fuse Sift, is compact, betaalbaar en toegankelijk. Formlabs TPU 90A-poeder maakt nieuwe toepassingen mogelijk en stroomlijnt workflows door sterke, flexibele en isotrope onderdelen te maken die voorheen gegoten moesten worden. Eigen fabricageoplossingen voor rubberachtige onderdelen bieden meer controle en flexibiliteit in jouw ontwerp- en fabricageproces, ongeacht de toepassing of industrie waarin je actief bent. Het TPU 90A-poeder van Formlabs is huidvriendelijk. Dit biedt nog meer mogelijkheden voor de gezondheidszorg en de wearables-industrie.

Om meer te weten te komen over de productie van 3D-geprinte TPU-onderdelen met de Formlabs SLS workflow, neem dan contact op met onze 3D printing experts om jouw unieke toepassing te bespreken.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)